材料种类的合理应用,车身性能的合理分配,兼顾重量和成本,这是选择高强材质的依据

大黄疯:【大黄疯爱钻研2】“欲立则刚”,白车身骨髓——弯扭刚度

一、车身材料的应用

二、什么是高强材质

三、使用部位和使用原因

四、分享应用实例

题主所说的车身答题者们都默认了白车身,我也不例外,至于什么是白车身,已经被解释的太多了,这里不在赘述。如果想看,下边这篇文章里第一段有解释,可做参考。

请问白车身工程师是整车中地位最低的吗?

一、车身材料的应用

问题提出时间是2014年,距今五年,五年变化很大,新兴车企层出不穷,折戟沉沙的也不在少数。

五年时间技术在革新,材料在变化。高强度材质也不在仅仅局限于钢板,白车身也不再是单一的“white”了。目前白车身上应用的的材料主要有钢、铝合金、碳纤维、复合材料、工程塑料、镁合金等。但是钢和铝合金扔是主流,碳纤维和复合材料还没应用到关键接头部位,仅仅尝试使用在后窗台板、备胎池、外覆盖件等部位。

二、什么是高强材质

碳纤维、塑料大范围应用还需要时间,本文主要从主流的刚和铝合金说说白车身应用的高强度材质。

对于钢和铝合金来讲,什么才是高强度材质?

钢:每个主机厂对高强钢的定义都不相同,每年看车身年会报告里的高强钢比例,也只能看看。但是两种定义方式是一定的,分别为屈服强度和抗拉强度。

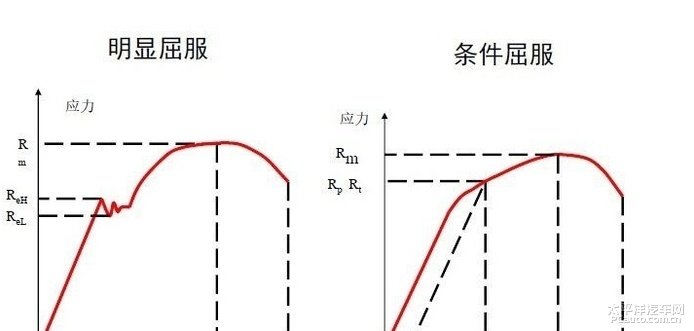

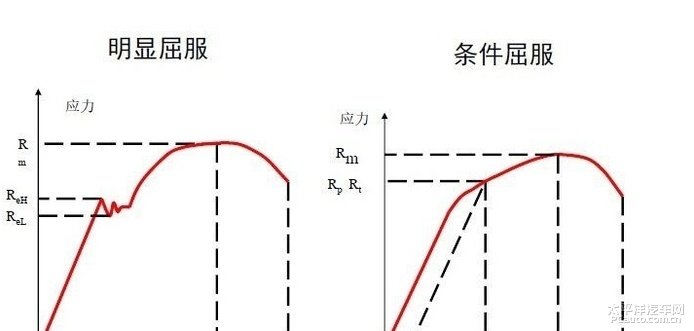

屈服强度:金属材料发生屈服现象时的极限,也就是其自身能够抵抗塑性变形的能力,而有些金属不会出现明显的屈服现象,我们人为规定以产生0.2%残余变形的应力值作为其屈服极限,称为条件屈服极限或屈服强度。

以屈服强度为横梁标准,通常大于260Mpa我们就可以称为高强度钢板,也有人认为大于180Mpa就可以称为高强度钢板,DC01(宝钢)在这个范围内,个人并不认为这算是高强度钢板。

抗拉强度:金属由均匀塑性形转为局部集中塑性变形过渡的临界值。抗拉强度即表征材料最大均匀塑性变形的抗力,拉伸试样在承受最大拉应力之前,变形是均匀一致的,但超出之后,金属开始出现缩颈现象,即产生集中变形。

试验直观图

以抗拉强度为横梁标准,通常大于340Mpa我们称之为高强度钢板,大于1000Mpa称之为超高强度钢板。热成型件已经达到1500Mpa。

铝合金:对于铝合金这种材料而言,无论抗拉强度和屈服强度都无法和钢相比,即使是牛X的七系,抗拉也仅仅350Mpa左右。现在很多车企钟情于它,无非是铝合金的密度小,仅仅为钢的1/3,从而达到轻量化的目的。铝合金划分主要分为以下几种可变形铝合金:

1系:纯铝,纯度可以达到99%以上

2系:主要铝铜合金

3系:铝锰合金

4系:铝硅合金

5系:铝镁合金

6系:铝镁硅合金

7系:铝锌镁铜合金

8系:铝锂合金

其中1、3、4、5系不可热处理强化,2、6、7、8可做热处理强化。其实还有9系铝合金,作为备用,不常用。

铸造铝合金通常被看做不可变形的刚性体(不绝对,硬说它会变形,我也没办法,不抬杆)。

就白车身上的应用而言,根据铝合金的材料特性,5系、6系、7系、铸造铝应用较为广泛,其中7系和铸造铝被视为高强度材质。

三、使用部位和使用原因

介绍完高强度材质后回到题主的问题,白车身哪些部位才会使用高强度材质?为什么?

总结不太精准的一句话 “能保命和让乘员舒服的地方”,哪些地方需要做保命措施,请看下图!

从前向后、从外向内讲:

1、 机舱区域的前防撞梁、前纵梁、机舱横梁、塔座:这些都是构成机舱的安全结构件,防止在正碰、偏置碰过程中乘员舱侵入量过大。纵梁通常采用超高强度钢,机舱横梁很多主机厂采用热成型件。随着碰撞法规越来越严格,C-IASI没事来一波,总把人搞得心惊肉跳,最近第二波中保研的第二波结果出炉,知乎上有关话题讨论的热火朝天,给汽车人增加了茶余饭后的话题,被测车型几乎全军覆没,给车企敲响警钟,给设计工程师也一棒打醒,白车身换玩法了,自此“第二收费站”正式开业。

2、 侧围区域的A柱内板、侧围门环加强板、B柱内板、后轮罩:其中A柱内板、A柱加强板处于机舱和乘员舱关键过渡区域,在偏置碰、正碰、顶压测试过程中能够有效的受力及传递能量。通常采用超高强钢或者热成型,随着中国引入各种法规,各厂家在材料的应用上也更加大方,热成型板应用更多。B柱区域的要求越来越高,尤其2018版C-NCAP的实施,侧碰试验台车抬高,将门槛和座椅横梁的部分压力转移给B柱,所以新款车型已热成型钣金居多,已减少侧碰过程中的乘员舱侵入量。

3、 地板区域:座椅横梁、中通道、门槛、后纵梁、后防撞梁组件:从图片可以看出,这些零件构成了下车体的框架结构,对碰撞过程中的横向、纵向受力,白车身性能中的弯扭刚度、模态合理分布都至关重要。

钢制车身中,门槛多应用热成型,相比超高强钢,可以减薄料厚,来达到轻量化的目的;前座椅后横梁采用超高强钢,从结构上设计,尽最大努力减少变形量,后纵梁的设计要求已经在慢慢的提高,高速后碰、低速后碰、RCAR等,对后纵梁、后防撞梁组件的吸能、结构、材料配置、刚度分布都提出了更高的要求。以前总能看见同一款车,国内国外设计差别很大,其中材料强度上的差别更大,随着客户对安全性越来越重视,中保研的介入,这种情况相信会逐渐改善。

铝制车身中,除了后纵梁采用铸造件之外,其他零件基本都会采用挤出型材,一方面是因为挤出型材价格低,另一方面是挤出型材的刚度也还不错,对车身的弯扭刚度贡献度很大。其中门槛采用多孔大截面结构。后纵梁后段采用挤出型材,通过几次参与的碰撞试验中分析,后纵梁后段建议采用“目”字型结构,且纵向尺寸大于横向尺寸,这样在高速后碰过程中,后段能够有效的吸能,不至于和铸造件搭接处快速折弯。

四、分享应用实例

Audi:

Micra:(特殊颜色)

某车型:(红色框架)

以上

五年后车身会发展成什么样子?期待

期待你的点赞,欢迎留言交流;

@大黄疯

2019-04-10

扫一扫 轻松下载

扫一扫 轻松下载

试验直观图

试验直观图